| Name des KMU | Norditec Antriebstechnik GmbH |

| Sitz | 19258 Zahrensdorf |

| Gründungsjahr | 1994 |

| Mitarbeitende | 60 |

| Branche | Produzierendes Gewerbe |

Die Norditec Antriebstechnik GmbH zählt mit seinen 60 Mitarbeitern auf einer Produktionsfläche von 5.000 m² zu einem der führenden Anbieter von Spezialtransportriemen.

Dabei sind es insbesondere kundenspezifischen Lösungen wie bspw. Transport- und Spezialzahnriemen, Nockenriemen, beschichtete Riemen, Vakuumriemen, mechanisch bearbeitete Riemen, Magnetzahnriemen, Riemen für den Fleisch- und Wursttransport und andere Sonderriemen, die das Unternehmen so einzigartig machen.

Das hier vorgestellte Projekt umfasst die Weiterentwicklung bestehender Fertigungstechniken für die Entwicklung unter Integration additiver Fertigungsverfahren.

Ausgangslage

Die Zusammenarbeit zwischen der Norditech Antriebstechnik GmbH und Institut für Polymer- und Produktionstechnologien e.V. (IPT) hat sich im Rahmen materialtechnischer Fragestellungen ergeben, die das Industrieunternehmen an das Institut herangetragen hat. Das IPT hat hier als Spezialist für Polymere entsprechende Unterstützung geleistet. Darüber hinaus haben sich in Gesprächen mit Mitarbeitern des Unternehmens, die sich in der Entwicklung des Unternehmens engagieren, Schnittpunkte zur Digitalisierung und hier insbesondere zur Fragestellungen der Additiven Fertigungstechnologien ergeben. Die Potentiale, die eine Digitalisierung der Entwicklung dem Unternehmen bieten kann, führte dann zu der Entscheidung eine Beratung durch das Kompetenzzentrum 4.0 Rostock zu nutzen.

Kick-Off Treffen

Nach einem Online-Check konnte das Treffen am Polymer- und Produktionstechnologien e.V. (IPT) genutzt werden, um die Ergebnisse zu besprechen und nächste Schritte abzustimmen. Im Vordergrund stand hier vorerst die theoretische Einschätzung der Möglichkeiten (Verfahren, Materialien, Genauigkeiten, Datentransfer etc.) der verfügbaren Additiven Fertigungsverfahren (AF) zur Integration in den Produktentwicklungsprozess. Dabei stand der Abgleich der für den Einsatz möglichen Materialien und Verfahren, deren erzielbaren Genauigkeiten und der Ablaufgestaltung der Entwicklungsschritte im Ergebnis der erstgenannten Punkte im Vordergrund. Ziel ist die Nutzung der Vorteile der AF für die Entwicklung neuer Produkte und möglicherweise die Öffnung neuer Märkte wie z.B. der Gesundheitsindustrie, da wesentliche Anforderungen an bestehende Produkte im Bereich der Lebensmittelindustrie ähnlich gelagert sind.

Ableitung relevanter Entwicklungsschritte aus den ermittelten Bedarfen

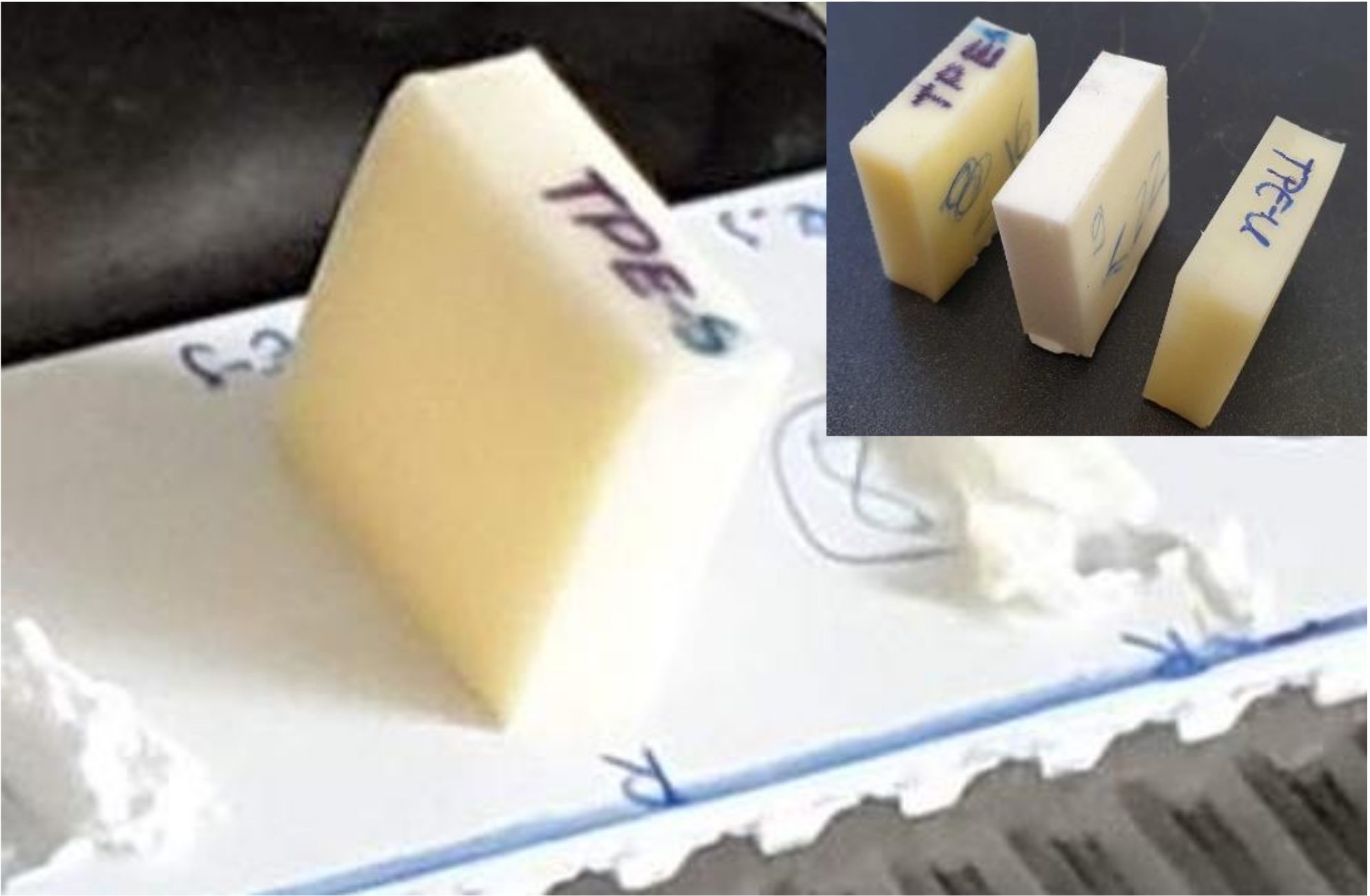

Die Produktentwicklung ist im Unternehmen angesiedelt. Jedoch erfolgt die Fertigung von Modellen und die Nutzung entsprechender Materialien bei externen Dienstleistern. Es existiert kaum Know-how zu AF, Materialien und den relevanten Zusammenhängen aus der Entwicklungskette Konstruktion, fertigungsgerechtes Design, Materialauswahl und Übertragung in ein serienreifes Produkt. Dazu wurden Schritte abgleitet und eine erste Materialvorauswahl getroffen, die in den betreffenden Anwendungsbereichen genutzt werden können. Die Abbildung zeigt eine Materialvorauswahl (additive gefertigt) und einen möglichen Versuchsaufbau für die Bewertung der Haftfestigkeiten von Riemen mit modifizierten Elementen auf der Oberfläche.

Erprobung und Auswertung sowie Redesign eines Entwicklungsprozederes unter Nutzung der Additiven Fertigung

Resultierend aus den Bedarfen und nutzbaren Materialien erfolgte die Definition entsprechender Entwicklungsschritte. Hauptaugenmerk wurde hier auf die funktionale Ausführung der Elemente im Abgleich mit einer fertigungstechnisch optimalen Konstruktion gelegt. Dazu wurden unterschiedliche Szenarien besprochen und exemplarisch getestet, um ein verbessertes Verständnis für die Zusammenhänge im Rahmen der Nutzung von AF (wie z. B. einzelnen Fertigungsparameter, die Einfluss auf die resultierenden mechanischen Eigenschaften nehmen) zu erzeugen. Durch die Variantenkombination der Fertigung sowie einer Materialrotation konnten wertvolle Erkenntnisse generiert werden, die eine gute Basis für die Integration der AF in den Entwicklungsprozess und somit der Erhöhung des Digitalisierungsgrades bieten. Die Abbildungen zeigen Links – Materialvariationen, Mitte – Mitarbeiter des Kompetenzzentrum 4.0 Rostock bei der Oberflächenbehandlung und Kombination 3D-gedruckter Riemenelemente für eine Variantenanalyse; Rechts – Getestete Riemenvariationen nach mechanischen Prüfungen